Heliumdichtprüfung und Roboterhandling von voluminösen Werkstücken bei hohem Prüfdruck

Ein Rohrquerträger ist ein Achskörper in der Karosserie eines LKWs, der als Druckluftspeicher eingesetzt wird.

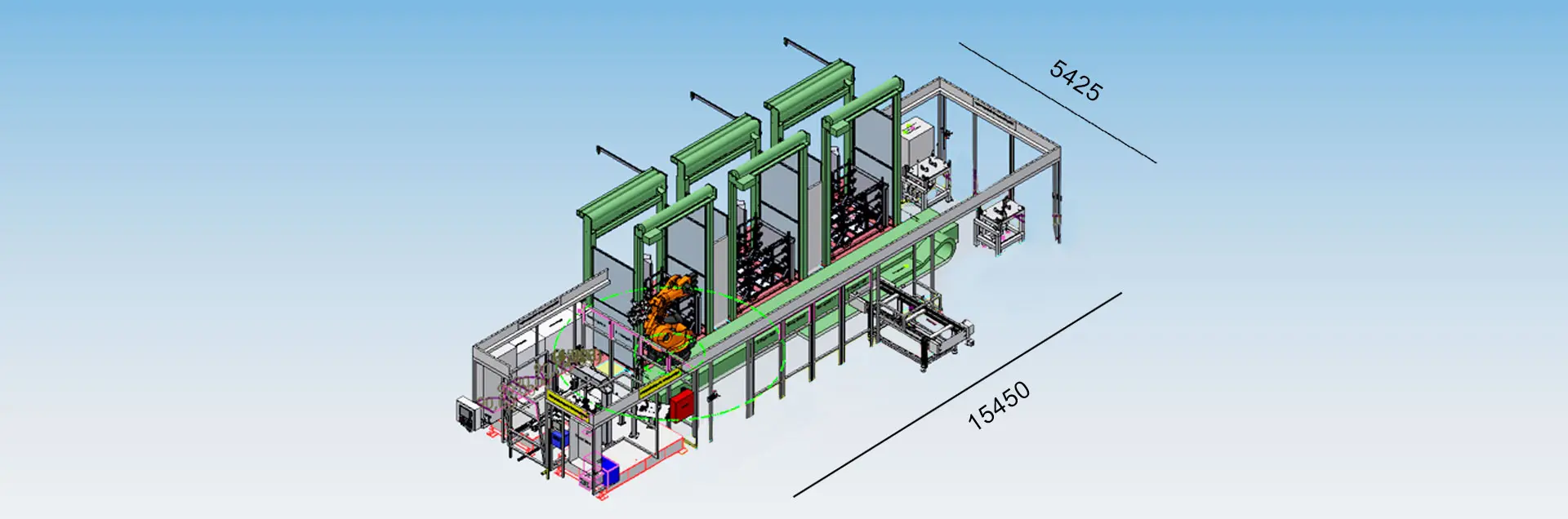

Die sich auf Ladungsträgern befindenden Werkstücke werden vom Kunden in Bereitstellungsplätze geladen, die durch Sicherheitsrolltore abgesichert sind. Ein Roboter auf einer Linearachse be- und entlädt die Ladungsträger und die Dichtheitsprüfstation. Dichtheitsprüfstation und Rolltorspeicher mit Roboter verfügen jeweils über einen eigenen Sicherheitskreis.

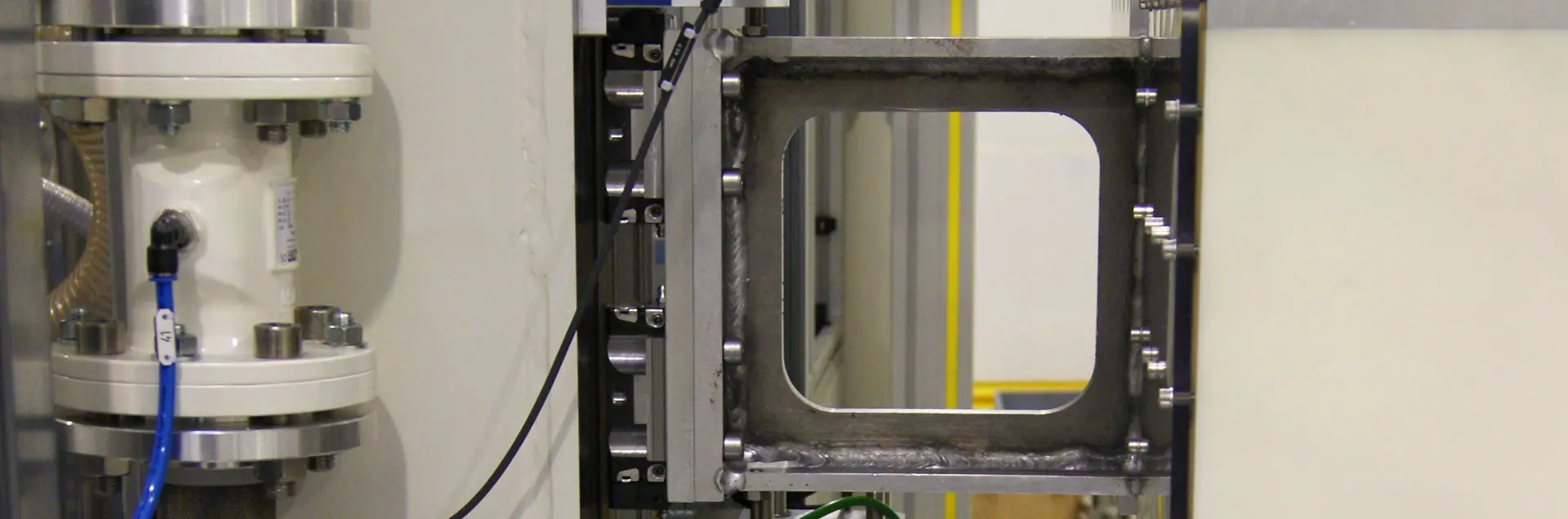

In Station 1 entnimmt der Roboter das Werkstück und legt es in die Typkontrollstation ein. Hier überprüft eine Kamera die Klarschriftbezeichnung, liest sie ein und speichert sie. Währenddessen holt der Roboter ein bereits dichtgeprüftes Werkstück, und legt es in die Zwischenablage. Im Anschluss lädt er das typkontrollierte Teil auf den Einzugsschlitten der Dichtheitsprüfstation. Der Einzugsschlitten zieht das Werkstück in die Prüfposition ein.

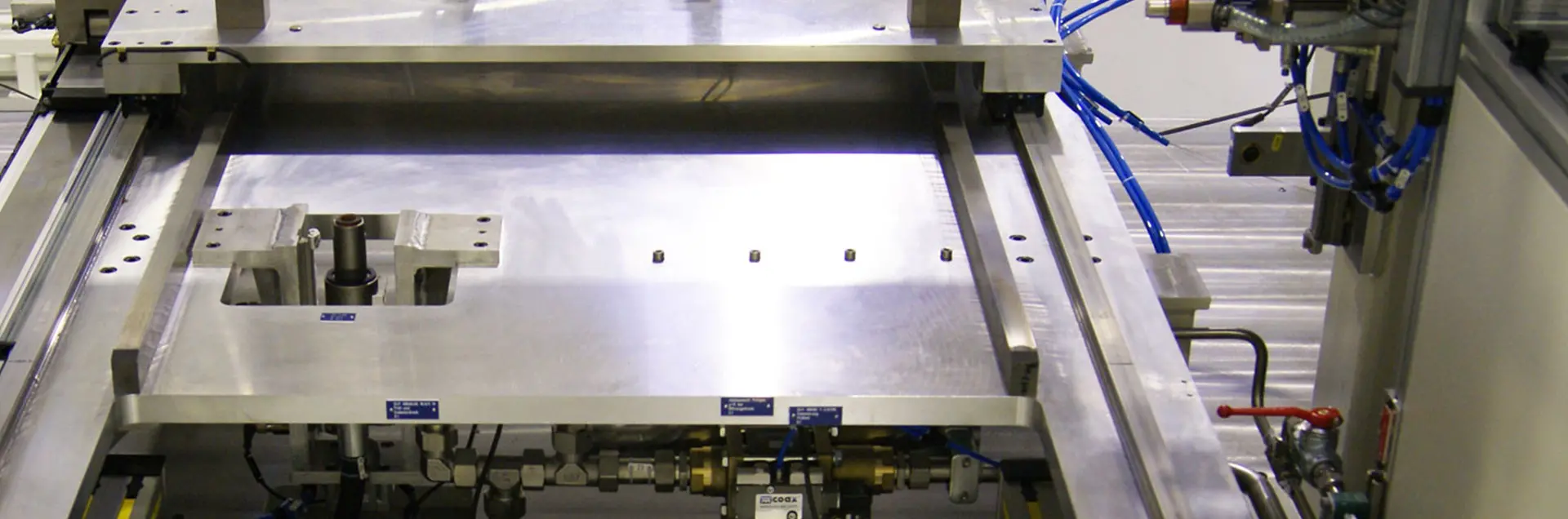

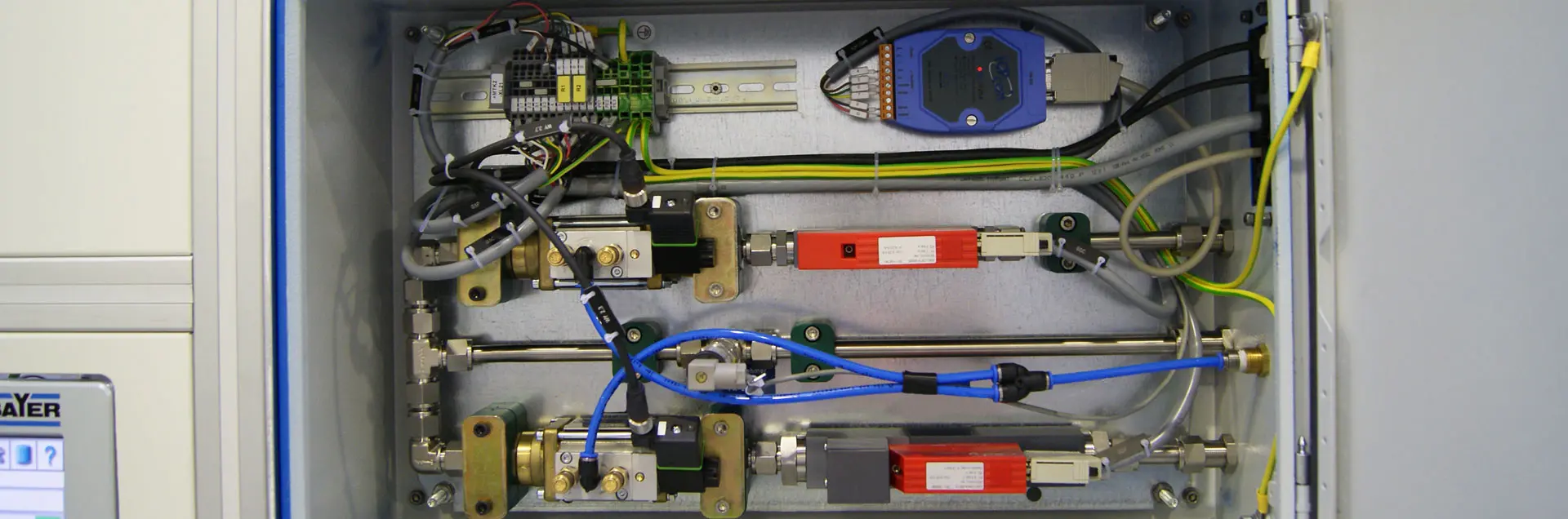

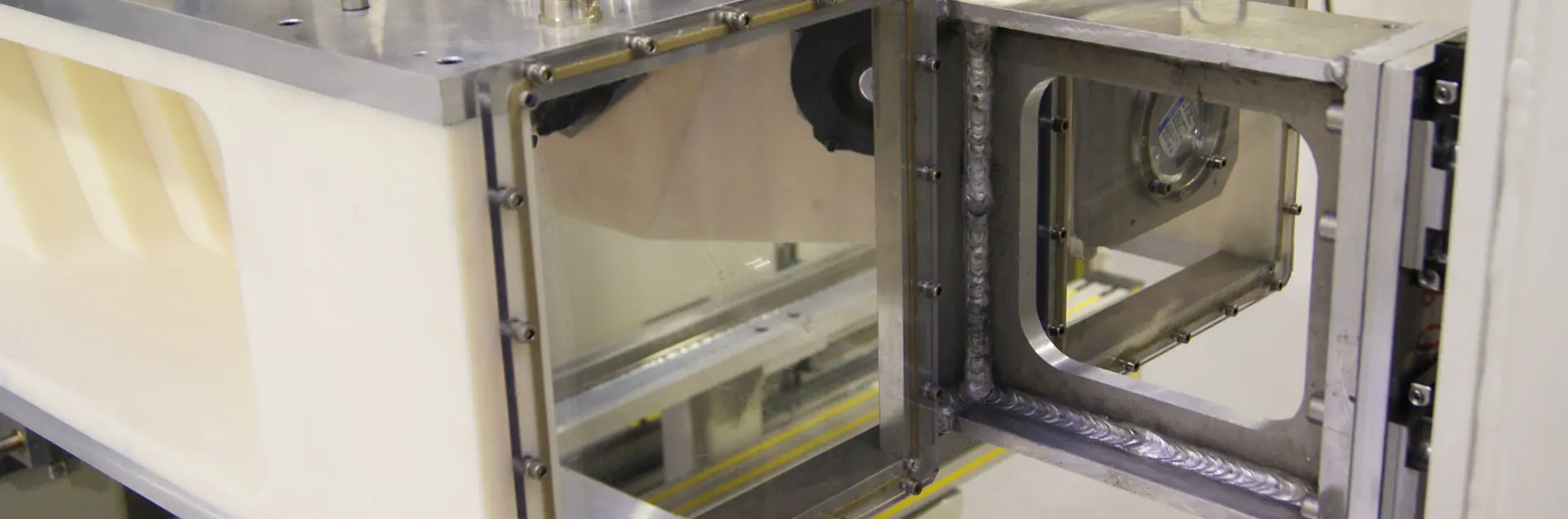

In Station 2 wird das Werkstück gespannt, abgedichtet, durch eine Prüfglocke überfahren und der Werkstückinnenraum evakuiert. Nach einem Groblecktest befüllt ein für diesen Anwendungszweck eigenentwickelter Gasmischer den Werkstückinnenraum mit einem Luft-Helium-Gemisch, der eigentliche Dichtprüfprozess startet. Dabei wird die Heliumkonzentration in der Prüfglocke gemessen und auf einen möglichen Anstieg hin überprüft.

Nach Messungsende wird das Luft-Helium-Gemisch abgesaugt und kundenseitig entsorgt.

In Station 3 schleust der Roboter NIO-Teile aus und legt sie auf ein Gurtband ab.

Anlagenseitig gibt es eine Funktion zur Einschleusung eines Meisterteils. Sie ermöglicht bei NxNIO oder nach einer vorgegebenen Stückzahl das Meisterteil automatisch in die Station einzuschleusen und mit oder ohne einschraubbares Testleck zu prüfen. Alternativ sind, über ein sich in der Anlage verbautes Testleck, variable Leckraten einstellbar.

- Anzahl geprüfter Werkstücktypen:7

- Werkstücktransport:Werkstück auf Ladungsträger in einem Bereitstellungsplatz wird durch Roboter auf Linearachse in Dichtprüfstation geladen

- Taktzeit:150 Sekunden bei 100 % IO Teile inkl. 1 Kalibriervorgang pro Schicht

- Heliumdichtprüfung:Groblecktest durch Überwachung des Druckanstiegs beim evakuierten Werkstückes vor Befüllung mit Helium, Heliumdichtprüfung an sich: Innenraum mit 4 bar relativ, Leckrate 1 cm³/min

- Prüfmedium:Helium-Luftgemisch, erzeugt durch Gasmischer, Konzentration von Helium vorwählbar oder frei wählbar

- Weitere Prozesse:Markierung der IO-Teile

- Überprüfte Merkmale:Typkontrolle, Leckrate bei vorgegebenem Prüfdruck

- Notstrategie: Einzugsschlitten mit 3 Stellungen; dadurch wird ein manuelles Be- und Entladen der Werkstücke ermöglicht