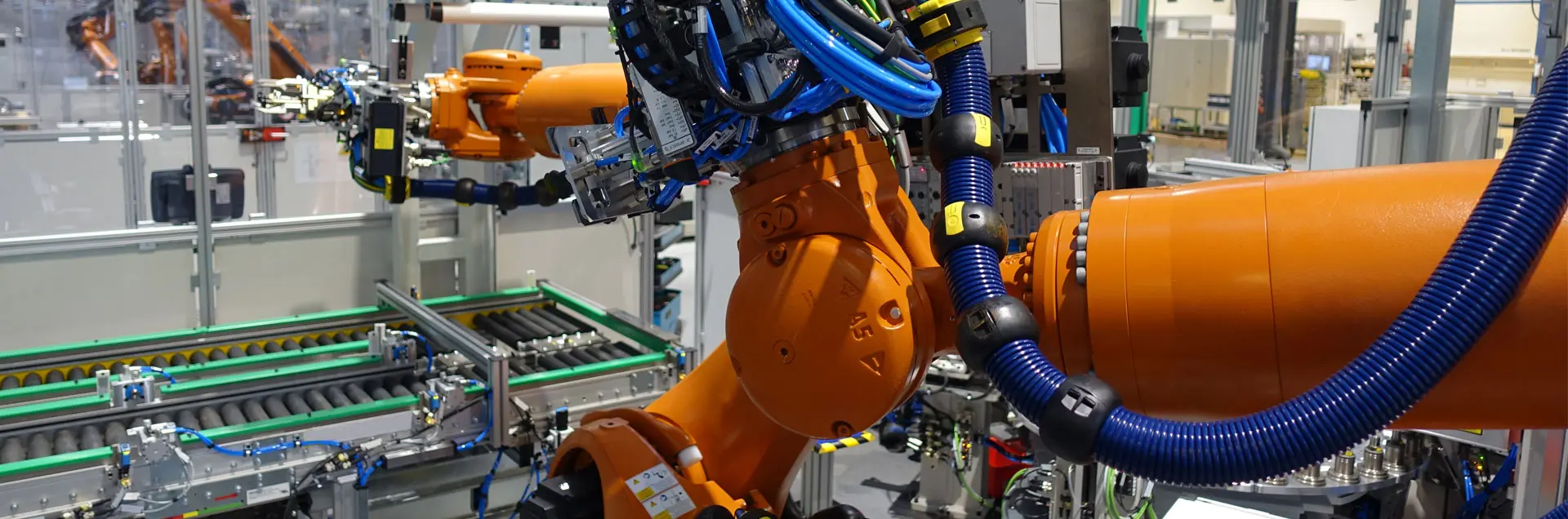

Innovative Automatisierungskonzepte bei Tripodensternmontage

Markenübergreifende Plattformstrategien und Optimierung der Produktportfolios in Richtung E-Mobilität und SUVs, führen zu größerer Produktvielfalt und neuen Dimensionen. Anlagentechnisch und bedienerseitig wachsen die Anforderung an Flexibilität und Ergonomie. Mithilfe innovativer Automatisierungsansätze beschleunigen wir mit Ihnen den Transformationsprozess in diese Zukunftsthemen.

Die Montage von Tripodensternen, die die effizienteste Form des Gleichlaufgelenks darstellen, niedrigste Reibungswerte und die geringsten Vibrationsübertragung vom Rad an das Fahrzeug aufweisen, ist ein besonderer Teil des anrollenden Transformationsprozesses. Stückzahl, Größe der Teile und Präzisionsanforderungen begegnen wir durch eine einmalige Kombination aus solidem Maschinenbau, Feinwerkzeugbau und innovativer Anlagenkonzepte. Zuverlässigkeit, Verfügbarkeit und Wartungsfreundlichkeit stehen für Sie wie für uns im Vordergrund.

1.500.000 Lagernadeln sowie 40.000 Gelenkrollen pro Tag werden auf unserer Anlage montiert und abgepackt. Unsere Teams aus Entwicklung, Konstruktion, Programmierung, Fertigung und Montage freuen sich, anhand solcher Herausforderungen das über Jahrzehnte gesammelte Know-how für Sie umsetzen zu können.

- Anzahl montierter Komponenten:Außenring (3x), Nadelrolle (120x), Sicherungsteil (3x), Sprengring (3x)

- Variantenvielfalt/Komplexität:2 Werkstücktypen

- Werkstücktransport:Zuführung über Blister durch Palettenband dann Beladung durch Roboter auf Rundtisch anschließend Entladen durch selbigen

- Taktzeit:≤ 9 s

- Anzahl der Prozesse:Außenringe einsetzen, Nadeln einsetzen, Montage Sicherungsteil und Sprengring, Klarschrift lasern

- Erforderlicher Personaleinsatz:0 Mitarbeiter, Montageteile als Schüttgut bereitstellen und Prozessmedien nachfüllen

- Überprüfte Parameter (Merkmale):Vollzähligkeit der Nadeln, korrekter Sitz Sicherungsteil und Sprengring